Die offensichtlichste Zeiteinsparung ist das komplette Überspringen des Modellbaus durch den modelllosen „Printed Casting“-Prozess. Dadurch können auf einen Schlag Vorlaufzeiten von vier Wochen (bei einfachen Teilen) bis hin zu vier bis fünf Monaten (bei aufwendigen Bauteilen) eingespart werden.

Aber auch danach geht es schneller weiter. Das Design des Form- und Kernpakets ist im Handumdrehen auf Basis der CAD-Datei des Bauteils erstellt und kann auch danach jederzeit innerhalb weniger Stunden revidiert und optimiert werden.

Das Konstruieren der Form ist auch deshalb schneller und einfacher, weil viele Probleme des traditionellen Verfahrens mit Modell durch das direkte Drucken der Sandform wegfallen.

Keine Teilung der Form, keine Entformungsschrägen; Hinterschneidungen und komplex zusammenhängende Hohlräume sind kein Problem.

Die Freiheitsgrade des 3D-Drucks erlauben es oft, komplexe Formen und Kerne, die normalerweise mehrteilig ausgeführt werden müssten, in einem Stück zu erstellen, was zusätzlich Zeit einspart und manuelle Zwischenschritte reduziert.

Die Sandformen werden je nach Größe des Druckers in wenigen Stunden, über Nacht oder innerhalb eines Tages gedruckt.

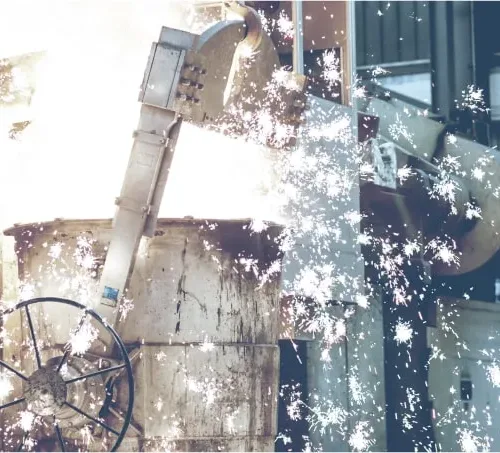

Nach dem Befreien der Formen von losem Sand werden sie gegebenenfalls zusammengesetzt und sind dann sofort für den Abguss bereit.

Der digitale und hochgradig flexible Prozess ermöglicht es, Formen für Einzelstücke oder Kleinstserien zusammen in gemischten Chargen zu drucken und dann ebenso flexibel in den weiteren Produktionsfluss der Gießerei einzureihen.

Das schafft immense Agilität beim Bezug von Gussteilen und erschließt neue Produktionskapazitäten in Gießereien – etwa, weil der Drucker unbeaufsichtigt über Nacht Formen herstellen kann. So können Gießereien, wenn es besonders eilt, auch einmal unmöglich scheinende Termine einhalten, weil die Produktion vollständig transparent und digital überschaubar ist.

Die Sandform aus dem 3D-Drucker wird auf Basis der CAD-Datei des Werkstücks erzeugt und präzise vom Sanddrucker wiedergegeben. Durch das Wegfallen von Formschrägen und anderen Anforderungen des Modellbaus ist das resultierende Gussteil sehr nah an der endgültigen Werkstückgeometrie- und Kontur dran, was den Nachbearbeitungsaufwand reduziert.

Printed Castings sind nicht nur schneller aus den Startlöchern. Das 3D-Sanddruck-Verfahren beschleunigt gleich an mehreren Stellen die Gussteilproduktion. Von der iterativen Optimierung des Bauteil- und Formendesigns und der Integration von Formenkomponenten in ein Stück, bis hin zur reduzierten Nachbearbeitung – 3D-Sanddruck ermöglicht einen Sprint von der CAD-Datei zum fertigen Bauteil in Tagen oder wenigen Wochen, nicht Monaten. Und auch das Ausprobieren geht schneller, dank Online-Kalkulator und digitalem Bestellvorgang.

Sofortangebot berechnen

Share the Post: