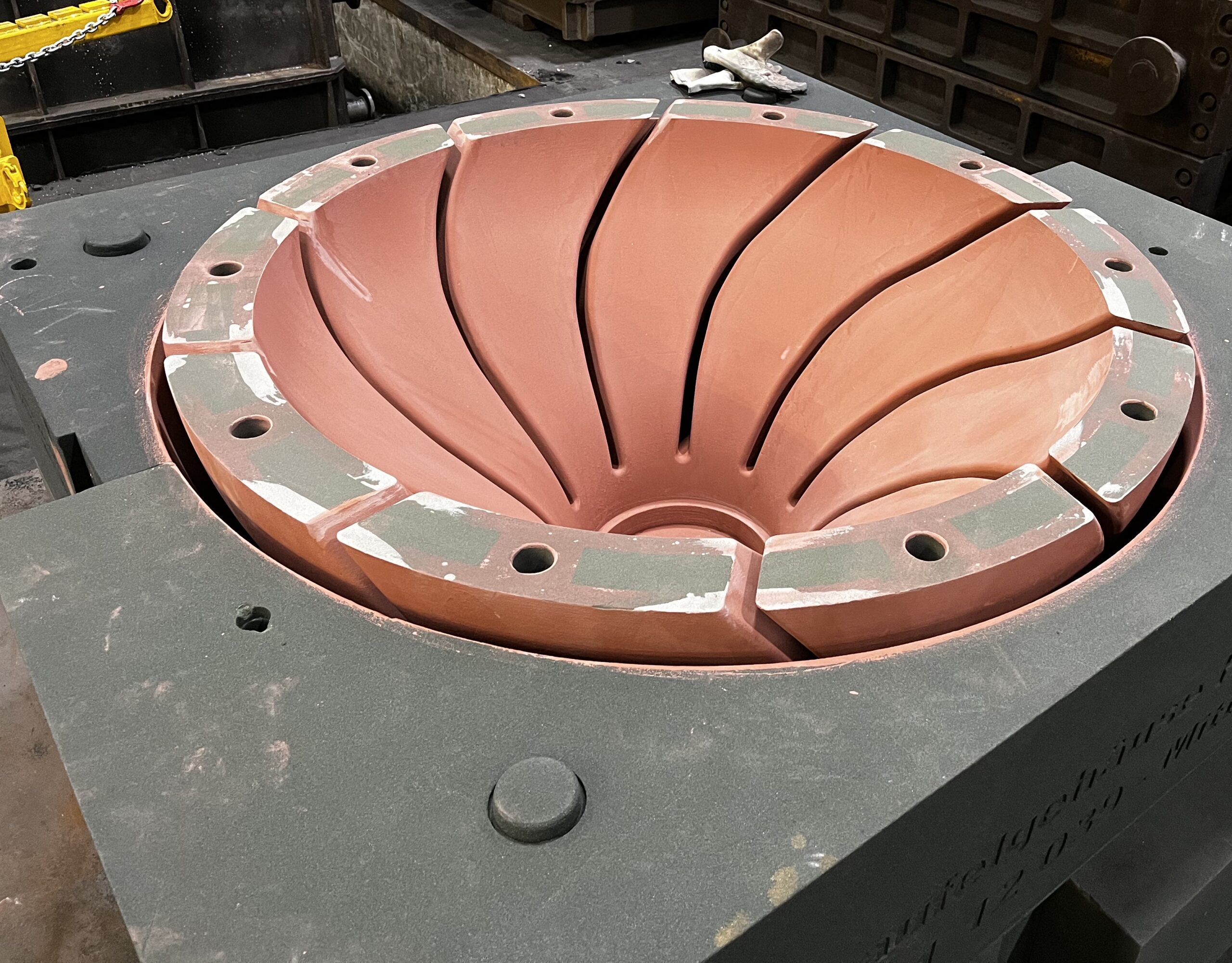

„Die Pumpe wiegt über 10 Tonnen und misst sechs Meter in Länge. Das Leitschaufelgehäuse ist dabei das größte Gussteil und hat ein ziemlich kompliziertes Innenleben. Zur Herstellung des Originalteils wurden vor 50 Jahren einmal hochkomplexe Sandformen mit aufwendigen Kernen verwendet. Diesen Prozess heute so zu wiederholen, wäre für ein einziges Ersatzteil nicht wirtschaftlich. Die Komplexität käme den Kunden teuer zu stehen und würde eine monatelange Modellbauphase bedeuten. Mit 3D-Sanddruck können wir die Form direkt drucken, ohne Aufpreis für Komplexität.“Die schiere Größe des Leitschaufelgehäuses hat das Team dennoch vor Herausforderungen gestellt. Zwei Probleme galt es zu überwinden: Erstens braucht der 3D-Sanddrucker zwar kein Holzmodell, um die Gießform zu erstellen, ganz ohne alles geht es aber auch nicht. Die Druckdatei braucht 3D-Daten zum Bauteil. Es lagen aber nicht einmal Zeichnungen vor.

Denis Germann von GVT erklärt: „Um Zeichnungen des Ersatzteils zu rekonstruieren, arbeiten wir mit den Vermessungsspezialisten von Sigma 3D zusammen. Diese vermessen sehr große Teile auch vor Ort, mit Hilfe von mobilen 3D-Scannern und ausgeklügelter Software. So konnten wir dem CASTFAST-Team direkt die 3D-Daten schicken.“

Denis Germann von GVT erklärt: „Um Zeichnungen des Ersatzteils zu rekonstruieren, arbeiten wir mit den Vermessungsspezialisten von Sigma 3D zusammen. Diese vermessen sehr große Teile auch vor Ort, mit Hilfe von mobilen 3D-Scannern und ausgeklügelter Software. So konnten wir dem CASTFAST-Team direkt die 3D-Daten schicken.“

„Sehr alte Pumpenteile durch Reverse Engineering von Grund auf neu fertigen zu müssen – das kommt nicht oft vor. Meist können wir sie noch vom Originalhersteller beziehen. Wenn das nicht möglich ist, steht uns jetzt mit 3D-Sanddruck vom CASTFAST-Team ein Verfahren zur Verfügung, das den Prozess für uns um einiges einfacher macht. Und wenn wir das nächste Mal dieses spezifische Ersatzteil benötigen, können wir es auf Knopfdruck bestellen.“

© 2025 All Rights Reserved.